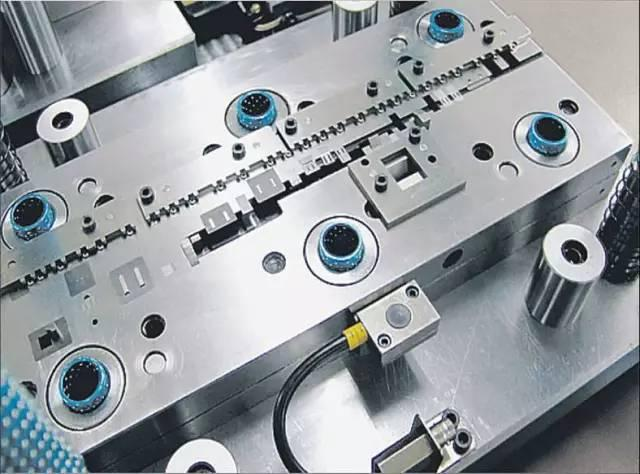

TPE/TPU雙色模試模中常發(fā)生的問題點

記錄試模問題點的作用

模具設計不當往往會造成最終產品出現(xiàn)這樣或那樣的缺陷。所以,在對模具進行修改之前,通常要先進行試模和評估,優(yōu)化模具設計和工藝參數(shù),這樣才能避免不必要的誤差,達到事半功倍的效果,同時滿足批量生產的高質量要求。

由于模具在設計、制造或生產過程中影響其能否生產出合格塑件的因素較多,如果沒有記錄試模出現(xiàn)的問題,在后續(xù)試模中可能會出現(xiàn)同樣的錯誤,從而會影響模具的試模成本及交期。完善的試模問題點記錄為試模積累經驗、避免以后出現(xiàn)同樣的錯誤,是對后續(xù)試模周期與品質提升的保障。(可參考模管家試模管理系統(tǒng))

雙色模試模中常發(fā)生的問題點

1、離型﹕

雙色模試模中出現(xiàn)成品離型的原因一般為:

公模抓力不足﹐母模抓力較大﹔

公母模模溫溫差較大﹔

母模面粘附性較大(成品有軟料成型時易發(fā)生﹐母模面可鍍WS2或是增加頂出機構等)﹔

樹脂開閉器異常(如applem25選用耐高溫耐磨損的樹脂開閉器利于拉出母模側的頂出block,避免離型.)﹔

開關模順序異常。

2、壓傷﹕

雙色模試模中出現(xiàn)成品壓傷的原因一般為:

二射模仁局部未避空或避空不足﹔

二射預壓量太大﹔

一射離型變形而致被二射時壓傷(如applem25bezel因公模側在成品的幾乎是一端只有四支頂針抓梢起不到平衡抓取成品的目的﹐成品周邊開模后翹曲致二射時被二射母模lifter壓傷。設計把一射母模更改為block頂出再配合以樹脂開閉器及頂出彈簧﹐順利地解決了因離型變形而造成的壓傷)。

3、溢膠﹕

雙色模試模中出現(xiàn)溢膠的原因一般為

模仁預壓處預壓量不足﹔

一射模仁尺寸不到位致成品一射肉厚不足﹔

成型條件不良,一射成品未打飽﹔

二射若為PU,TPE等軟料可能是料溫﹐模溫太高之因。

4、匯膠線明顯﹕

雙色模試模中匯膠線明顯的原因一般為模具未做排氣或排氣不足﹔(如siemenscondor前殼頭部二射匯膠明顯實為排氣不良所致﹐所以當于一射模仁割一方形小入子后﹐二射軟膠便從一射成品對應的小方孔處順利排氣從而淡化了匯膠線。)

澆口位置不良﹔

成型條件不良﹐料﹑模溫較低﹐射壓﹑射速較低等。(如shellkey后殼側面匯膠明顯﹐因一﹑二射原料分別為PC/TPU,模溫只好用不致于使TPU粘模的60℃.這樣PC料就會出現(xiàn)較明顯的匯膠線﹐最后通過升高料溫至上限330℃又適當提高射壓射速得以改善匯膠線明顯。)

試模后

1.模具冷卻至常溫﹐保持模面清潔然后噴上薄薄的一層防銹油﹐下模并跟催回模具廠。

2.復印現(xiàn)場檢討的ISO-View給鉗工并請拆模,依問題點檢查模具,同時制作正式ISO-View以備開檢討會用。

3.確定開會時間﹐準備設計檔﹑樣品﹑短射品﹐有壓及未壓樣品﹑卡尺及成品與模具相關尺寸報告召開檢討會。

4.依問題點的順序﹐逐次檢討問題點。記錄修改的對策并定出各單位交期。

5.制作問題修正確認表簽發(fā)給相關單位。

6.檢討的資料及短射品等樣品歸檔保存。

7.了解修模進度并掌握出廠時間提前確定下次試模日期

相關資訊

同類文章排行

- 《熱塑性彈性體在汽車領域大顯身手:TPE、TPV、TPEE、TPO、TPU各展所長》

- 《TPE/TPR配色生產常遇色差難題,五大原因及解決辦法全解析》

- 《TPE/TPR成型多樣,超聲波焊接成新熱點,物料選擇是關鍵》

- 《導電TPE:突破高電阻難題,性能獨特且加工有講究》

- 《SBS基TPR鞋底料:認可度攀升、共混改性關鍵及原料性能影響剖析》

- 《熱塑性彈性體行業(yè)惡性競爭下,TPE配方設計特點、原則與流程揭秘》

- 《“橡膠黃金”TPE材料:應用領域廣泛,前景無限光明》

- 《TPE、TPR鞋底材料:性能卓越、成本可控,優(yōu)勢盡顯獲認可》

- 《從雨刮器發(fā)明史到TPV材料應用:探尋汽車雨刮器的材料奧秘》

- 《玩具安全警鐘長鳴:PVC 玩具隱患多,TPR 材質成安心之選》

最新資訊文章

您的瀏覽歷史